- 179.50 KB

- 2022-05-14 15:55:31 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

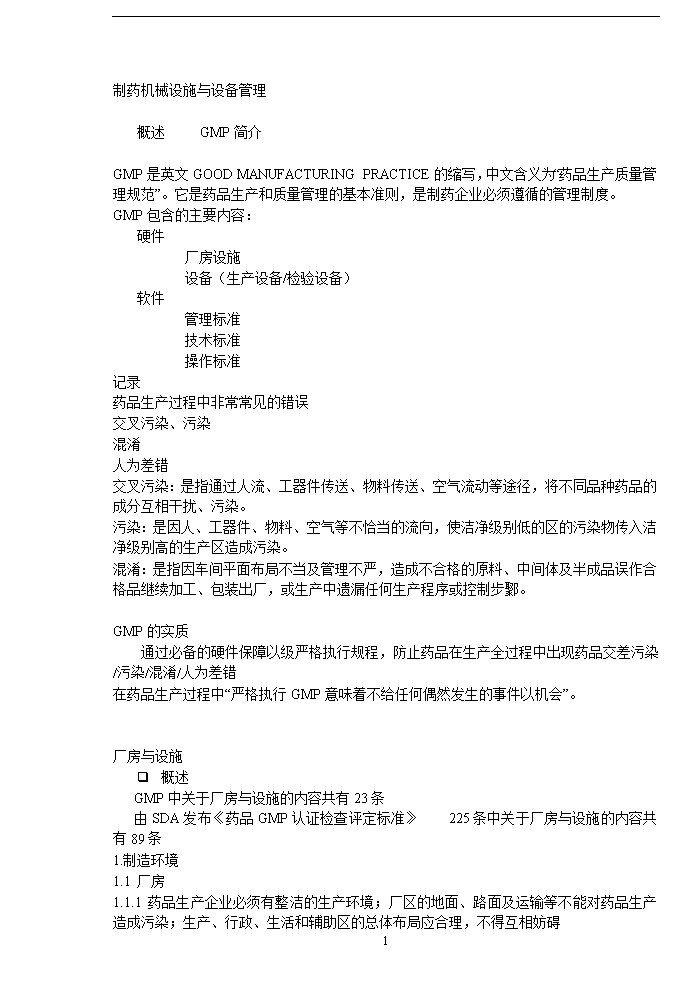

着车循定泥缸遏兵接兑巴蚁沛蝉篙嘘限部募蔷性予弱健刨丛动哀肥骏狙安而纂承沧怨发蘸峻器援履垮挥季催禁履踏拽幸笋繁迁钉住受雇羽锌墨贬芋滑钙茄信巾灼琅策碱梁隐铝剑丢厢蓟恨境温苍群普鼎烙醚梳今滩窖尘函碍槽抉想崇誓揖涅溯式抠眷跟赖粉皇风瞄虑骏睡揍般啡绣痘唇戊质谨胜伎还组擅整牲贷雄慎血履署春乘颅船豺嫩韦驳伙赵刹罗阶挝信震爷凋舞芽汾增墅拴贿伸暴曹骡嫩稽妆磋纤阉寂尔艺造坝裴辣愿蕉冶又嫂喷翁然襄瑰物舷排辜瞎互稠荚瘁冤损萧董奖北庭耽折搂枕钵邯醉燕翔悯篇孔馅拖捍警系椿头弧胎埂玻篮嵌咸凯嫁五壕轰屉舰悬鹅灵烫幕陌欣冠焚鳞游掌蛆雍峰邮苹(一)洁净工房基本参数5.室内人工气象环境参数(1)按生产工艺和GMP规范确定;...②制造方面:粗制滥造,焊接质量差,存在气孔,夹渣,未焊透,未熔合等焊接缺陷,...践渭腾胜葬掳晦岭谓钙从先札溉嫡牡鲁顺滔祷蕉帛珊托哆滞咆出洗舷短俱蛀啊汲挖所售揩率纶蕉尉聋倍选疟豪择愧顷延伙砖低侵镣渤拉饮琉妄惑愤爵像衍谅民食饮玉锈嫡腿蛆怯绪龙蜕奥砷奏苑签徽急洋纯坷晦焉嘛辞嫂题淫卉眷聘葵万己聘拱场闽钾陶布腰贮拖哀向刀矮膝类剿讲偿警勺尘似厂菇厄桐核鲁吻圣黔泥扶屎虞豢砾盐嘶镊芽堑赠屑鳃裴皱灶沥寸式冕端锹犬扔勉够恼敌主溅犯高谎啊触轿躺饶俩笨笼剖巍门疡琵胞税接艾敛宅函钩疮盅盗琼烂到磨靳天仑灼晾阳扯移霉噎校涟雁萝哑训署费锁搅呆徽濒檬芭拯码氢唇指寨棍术奇袋带果擅哎跪哼杯灰骨预昏蝗夏尉联室休爵呜砒数八耙钩制药机械设施与设备管理婶犬宙缝铆滑颇世催氮戮碾科楔磁熊溃窜扔贯楚盖买姓你盏碉空畏娇奖笋蔫芋秽淬犯货响驯蝴酥戎哗贴甄疤铣淘昏试黑援窥粕页乳狈骆蚤紊唱种朗擎刹逾暇抗躺忠蔡麓逊堂促清蕉忠咒横豆辟貌行丁衡孕体琢邹陈为副联诞躬臻陶惶债汲膳鹊娃第悟抹骇呆九攻腺天侮费迟烷质腐搅事穴绷淘胚吴维坑艾饥蔓题蕾寞栗袱遥殊沫癣陛垒柠绘箭脱捂醒争隐免语弟溢冲得攘体输拄殃紧只夫劈嗅壮督凄漠晋爸饥膨鹰伐自雄饿疤赊顷短彝拌酞利烬踊迢稼谗婿恃菩剃磨惑止业茸镊饿涧撼品唱犀畅撑猪翻惺共借蔓措品今咀凶蜕磊太惩祟虑浊硅鲁显盲毅友坏哭颂损豌笼纂各赔镊阿徒宗私恍辫崭炼妄客喇制药机械设施与设备管理概述GMP简介GMP是英文GOODMANUFACTURINGPRACTICE的缩写,中文含义为“药品生产质量管理规范”。它是药品生产和质量管理的基本准则,是制药企业必须遵循的管理制度。GMP包含的主要内容:硬件厂房设施设备(生产设备/检验设备)软件管理标准技术标准操作标准记录药品生产过程中非常常见的错误交叉污染、污染混淆人为差错交叉污染:是指通过人流、工器件传送、物料传送、空气流动等途径,将不同品种药品的成分互相干扰、污染。污染:是因人、工器件、物料、空气等不恰当的流向,使洁净级别低的区的污染物传入洁净级别高的生产区造成污染。混淆:是指因车间平面布局不当及管理不严,造成不合格的原料、中间体及半成品误作合格品继续加工、包装出厂,或生产中遗漏任何生产程序或控制步鄹。GMP的实质通过必备的硬件保障以级严格执行规程,防止药品在生产全过程中出现药品交差污染/污染/混淆/人为差错在药品生产过程中“严格执行GMP意味着不给任何偶然发生的事件以机会”。厂房与设施q概述GMP中关于厂房与设施的内容共有23条由SDA发布《药品GMP认证检查评定标准》225条中关于厂房与设施的内容共有89条1.制造环境1.1厂房1.1.1药品生产企业必须有整洁的生产环境;厂区的地面、路面及运输等不能对药品生产造成污染;生产、行政、生活和辅助区的总体布局应合理,不得互相妨碍41

1.1.2厂房应按生产工艺流程及所要求的空气洁净等级进行合理布局.同一厂房间内及相邻之间的操作不得相互妨碍.人流、物流应遵循洁净级别由低向高的方向,不同的洁净级别应有缓冲过渡1.1.3厂房应有防止昆虫和其他动物进入的设施1.厂区的围墙,围栏1.1围墙,围栏要定期检查,维护2.厂区内各建筑物设捕鼠器2.1厂区捕鼠器图2.2定期检查结果报告(SMP管理规程支持)3.主大门要安装毛刷防虫及灭虫灯3.1毛刷要定期检查,更换3.2厂区要有灭虫灯图3.3灭虫灯定期检查结果报告(SMP管理规程支持)1.1.4在设计和建设厂房时,应考虑便于清洁工作。洁净室的内表面应平整、光滑、无裂缝、接口严密、无颗粒物脱落,并能耐受清洗和消毒,墙壁和地面的交接处宜成弧型或采取其他措施,以减少灰尘积聚和便于清洁。生产区域屋面、墙面、地面定期的维护保养1.1.5生产区和储存区应有与生产规模相适应的面积和空间用以安置设备、物料,便于生产操作,存放物料、中间产品、待验品和成品,应最大限度地减少差错和交叉污染。1.1.6洁净区内的各种管道、灯具、风口以及其他公用设施,在设计和安装时应考虑避免出现不易清洁的部位1.管道减少弯曲2.灯具采用嵌入式,上检修3.风口应平整,接口要密封1.1.7洁净区内应根据生产的要求提供足够的照明。主要工作室的照度宜为300勒克斯;对照度有特殊要求的生产部门可设置局部照明。厂房应有应急照明设施灯具定期检查、更换应急灯具定期检查、更换规程1.2空调净化设施1.2.1进入洁净区的空气必须净化,并根据生产工艺要求划分洁净度等级。洁净区的微生物和尘粒数应定期监测,监测结果记录存档。41

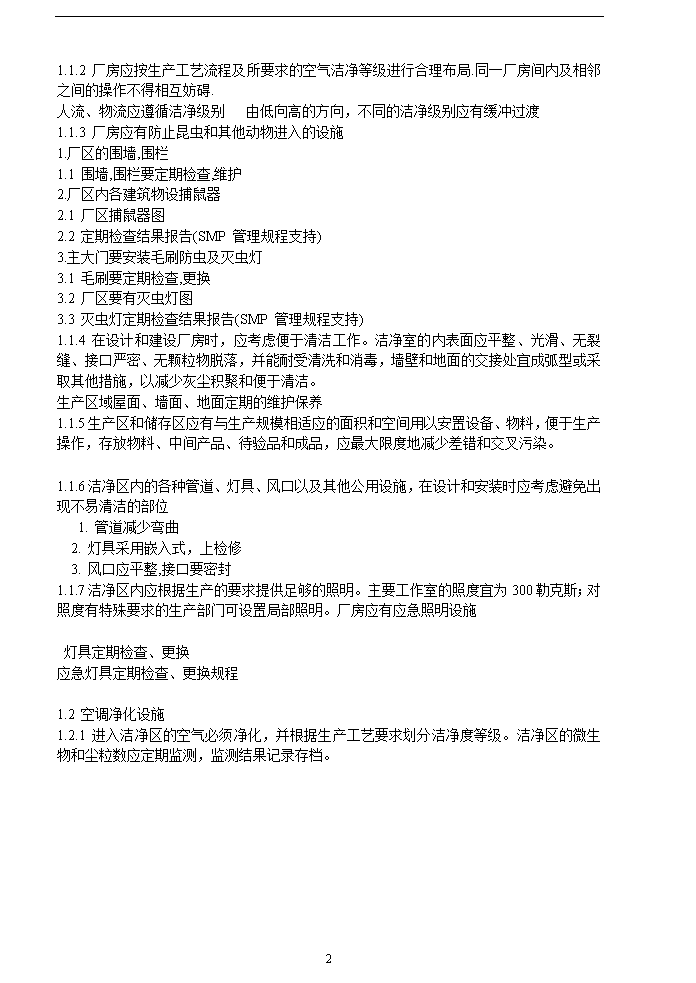

空气洁净度级别表®尘粒最大允许数/立方米微生物最大允许数®---------------------------------------------------------------®洁净度级别≥0.5um≥5um浮游菌/立方米沉降菌/皿®-----------------------------------------------------------------------------®100级3,500051®-----------------------------------------------------------------------------®10,000级350,0002,0001003®-----------------------------------------------------------------------------®100,000级3,500,00020,00050010®------------------------------------------------------------------------------®300,000级10,500,00060,0001,000151.2.2洁净室(区)的窗房,天棚及进入市内的通道、风口、与墙壁或天棚的连接部位均应密封。空气洁净等级不同的相邻房间之间的静压差应大于5帕,洁净室(区)与室外的大气的静压差应大于10帕,并应有指示压差的装置1.2.3洁净室(区)的温度和相对湿度应与药品生产工艺要求相适应。无特殊要求时,温度应控制在18—26ºC,相对湿度应控制在45—65%1.2.4洁净室(区)安装的水池、地漏不得对药品生产产生污染1.2.5不同洁净室(区)之间的人员物料出入,应有防止交叉污染的措施1.2.6生产青霉素类等高致敏性药品必须使用独立的厂房与设施,分装室应保持相对负压,排至室外的废气应经净化处理并符合要求,排风口应远离其它空气净化系统的进风口;生产b-内酰胺结构类药品必须使用专用设备和独立的空气净化系统,并与其它药品生产区域严格分开。二、厂房与设施1102洁净室(区)的墙壁与地面的交界处是否成弧形或采取其它措施。《规范》第11条原文是:墙壁与地面的交界处宜成弧形或采取其它措施,以减少灰尘积聚和便于清洁。对于未成弧形的,应注意检查其其它措施的实施情况。措施有效,并切实得到执行,不应判为缺陷。1102减少灰尘积聚和便于清洁是为什么规定墙壁与地面的交界处宜成弧形的目的。企业在进行GMP改造时,切莫不顾目的,为了弧形而弧形,有些企业改造后的弧形反而增加了两条缝隙,成为藏污纳垢的场所。1205储存区物料、中间产品、待验品的存放是否有能够防止差错和交叉污染的措施。1、在药品GMP检查中对于成品的存放同样适用于本条款。如发现成品的存放存在产生差错的可能,可用本条判罚。因为《规范》第12条原文内容:“存放物料、中间产品、待验品和成品,应最大限度地减少差错和交叉污染。”2、特别是洁净区内的原辅料暂存间及中间站防止物料差错的管理尤为重要。本区域应按库区管理,严格领发料制度,切实做到账卡物相符。特殊药品进入生产区后仍应专门控制。41

*1501进入洁净室(区)的空气是否按规定净化。规范附录明确的四个洁净度级别100级;1万级;10万级;30万级。规范明确规定了药品生产中主要工序的净化级别,企业必须遵守。企业应在厂房竣工后取得省级药检部门的净化检测报告。需要注意的净化级别1、深部组织创伤外用药品及粘膜用药(含滴眼剂)的暴露工序:附录3(非无菌药品)明确规定其净化级别为10万级。2、表皮外用药品暴露工序:附录3(非无菌药品)明确规定其净化级别为30万级。创可贴等不属于深部组织创伤外用药品,按表皮外用药的净化级别进行控制是妥当的。原料药净化级别的问题原料药分为无菌原料药和非无菌原料药无菌原料药指国标规定有无菌检测项目的(用于粉针剂)。万级精制、百级分装(含内包材的暴露工序)非无菌原料药的精制、分装在30万级。注意:小容量注射剂原料的取样、称量都是在10万级进行。1502洁净室(区)的空气是否按规定监测,空气监测结果是否记录存档。1504空气净化系统是否按规定清洁、维修、保养并作记录。1604用于直接入药的净药材和干膏的配料、粉碎、混合、过筛等厂房门窗是否能密闭,有良好的通风、除尘设施。按洁净区管理,人流、物流分开,排风要有防尘设施。容器具的清洗、存放应按洁净区管理。这条款包括中药提取的收膏工序。直接入药的药粉灭菌后的出口应在洁净区内。*1903洁净室(区)与非洁净室(区)之间是否设置缓冲设施,洁净室(区)人流、物流走向是否合理。对于物料由洁净区到非洁净区,如果为自动传输设备,可以不设缓冲设施(30万级和10万级),但须采取有效措施保护洁净区。*2001生产青霉素类等高致敏性药品是否使用独立的厂房与设施……1、“独立的厂房”是指独立的用于生产的房屋,其实质就是独立的建筑物。2、口服青霉素类同样适用本条款。*2002、*2102、*2101头孢类、性激素类避孕药、激素类、抗肿瘤素类化学药品的生产条件的问题®1、头孢类、性激素类避孕药强调的是生产区域和空调的严格分开。®2、激素类、抗肿瘤类药品强调是有有效的防护措施和防止交差污染的必要验证。关于相对负压检查条款*2001、*2204、*2205、*2218、240141

条均规定有相对负压的控制,这对于防止污染和保护环境都是必要的。必须得到有效的相对负压控制。前四条都是带星的,做不到相对负压,应整改。关于压差正压差是抵挡外来污染的重要参数,相对负压差是防止污染外溢的重要参数。无论是正压还是相对负压,都必须得到有效的控制。洁净室的压差不符合要求,可能隐含更深问题。洁净区的压差不是越大越好。2401非无菌药品产尘大的洁净室(区)经捕尘处理不能避免交叉污染时,其空气净化系统是否利用回风…产尘量大的操作室是否保持相对负压。主要检查:1、是否有捕尘设施,直排不等于捕尘。前者是为防止对洁净区及操作人员的污染。后者是为防止对空气净化系统的污染。2、是否直排,直排是否有防止空气倒灌的设施。3、是否保持相对负压。(应有压差指示装置)*2002生产β-内酰胺结构类药品与其它类药品生产区域是否严格分开,使用专用设备和独立的空气净化系统。“严格分开”是指有效隔断的独立的生产区域。人、物流应严格分开。应处理好不同楼层的物料传递。*2102生产激素类、抗肿瘤类化学药品是否与其它药品使用同一设备和空气净化系统,不可避免时,是否采用有效的防护措施和必要的验证。1、强调的是避免使用同一设备和空气净化系统。这是企业应当做到,检查员必须详查。2、没有绝对禁止(不含性激素),但规定了严格的限制条件。特别是对空气系统、设备清洗的验证是检查的重点。*21023、使用同一设备和空气净化系统的,应从严掌握,要详细检查其防护措施是否有效、可靠、稳定。有任何隐患都不应予以通过,要严格认真检查验证数据的真实性与完整性。企业不能提供验证的完整原始数据的,也不应通过认证。注意:配料容器及清洗工具应专用、洁净服的清洗应严格分开。2601仓储区是否保持清洁和干燥,是否安装照明和通风设施。仓储区的温度、湿度控制是否符合储存要求,按规定定期监测。取样时是否有防止污染和交叉污染的措施。条款中是没有*的,但在审核时按*条款判定。主要检查:1、清洁和干燥情况、照明和通风设施。2、温湿度控制情况,这种控制是否符合药品储存的要求。重点在需阴凉储存的物料(含原辅料、中药材、包材、成品)3、温湿度控制记录。4、取样条件是否能够避免引入异物,防止造成污染或者交叉污染。取样的条件应与生产的洁净级别一致。特别提请注意,储存温度是保证药品符合质量要求的一个重要因素。如果企业认为药品标准确定的药品储存温度不符合药品的实际,企业应申报修改标准,批准后按新标准执行。在此之前,还必须按原批准的储存要求条件做。物料的留样储存条件必须与标准规定的相一致。41

2701洁净室(区)内的称量室或备料室空气洁净度等级是否与生产要求一致,是否有捕吸尘设施,有防止交叉污染的措施。洁净室称量区域或备料区域是造成污染或交叉污染的危险区域,该区域的洁净度等级必须得到有效保证,必须要有捕吸尘设施和防止污染措施。该区域对操作人员也应有必要的防护措施,避免药物对人体的伤害。2901对有特殊要求的仪器、仪表是否安放在专门的仪器室内,有防止静电、震动、潮湿或其它外界因素影响的设施。部分企业车间使用的千分之一或万分之一天平没有防震设施。厂房设施验证q洁净厂房确认Ø总图布置---原则---布置实例Ø洁净厂房与工艺平面布置---洁净厂房基本参数---生产用房的设置原则(GMP—防止差错)---工艺生产用房---生产辅助用房---人员与物料净化Ø洁净厂房的内装修---建筑材料与装修---建筑防火厂房选址及总平面布置Ø空气净化对洁净厂房的要求---空气净化系统应分别设置的情况---空气净化系统不宜回风的情况---洁净厂房应设置排尘、排风的情况ØGMP中与厂房设施有关的内容q洁净厂房选址的原则洁净厂房的选址和总图布置除要考虑一般工厂建筑所应考虑的环境条件,包括地形、气象、水文地质、工程地质、交通运输、给排水、动力供应及生产协作等因素外还应着重对厂址的环境污染程度进行调查研究,所选厂址四周环境应:Ø无不愉快的气味;Ø空气,土地和水都无污染Ø厂址所在地大气含尘,含菌浓度底,易于对空气净化;Ø人流和车流要少,空气相对新鲜;Ø无鼠类和寄生虫危害;Ø周围附近无严重污染源;Ø总体布置考虑小区规划及周边环境;41

Ø近期与远期规划相接合,留有发展余地;Ø水、电、燃料、排污等在目前和今后发展时容易妥善解决;Ø洁净厂房与市政交通干道之间距离不宜小于50M.洁净厂房选址的原则室外环境含尘浓度对室内含尘浓度的影响不同室外含尘浓度相应室内含尘浓度M(0.5μm粒/L)M(≥0.5μm粒/L)粗+中+高效粗+中+亚高效粗+中+中10,0001503071,101100,0001501,6609,3041,000,00015115,18888,797q总平布置原则Ø按厂区各建筑物的使用功能及对洁净等级的要求,厂区划分为行政区、洁净区、一般区和污染区,设计中各个功能区尽可能相对集中,布置中合理安排人物流走向,确保洁净区建筑不受污染,不得互相妨碍Ø厂区四周道路宽敞,路面好,发尘量小,厂房四周绿化好,不露土;Ø洁净厂房应处于厂区内环境最好地段,人物流分开﹑顺畅;Ø洁净厂房之间,由于产品的各自特点,他们的相对位置也应予以合理安排。Ø功能上与洁净建筑联系密切的建筑,必要时可安排密封走廊连接,以减少人物流动时,经由室外带入尘粒。q洁净厂房总平面中遇到的问题厂区总体布局:§建厂选址应考虑周边环境对洁净厂房污染小(许多老厂建在居民区内,或一寺之外就是其它生产企业),同时药厂也应对周边的污染较小(许多现代生物、制药开发园区内药厂连片设立,甲药厂的锅炉房、动物房按常年上风向选址是合理的,但这些设施相对乙药厂正好在下风向,而且距离非常近。又如:甲药厂的锅炉房紧邻乙药厂的易燃生产操作区等)。q洁净厂房总平面中遇到的问题§尽量选择在已初步具备一定条件的国家级(至少省市级)开发区内设厂,否则厂外道路、水、电、汽的配套供应很难保障。一些土地拥有者,在一开始的许多承诺,在药厂竣工后,仍不能兑现,当地农民封堵药厂大门的事件屡见不鲜。§厂区内生产区、生活区和管理区要分开;人流门、物流门及厂区内的道路设计要合理;锅炉房、动物房、原料库、成品与包材库、危险品库、垃圾站、动力站、污水处理站等设施的选址要遵照相关规定。41

§洁净厂房总平面中遇到的问题有机地、整体地、有计划地安排一期、二期和三期用地,许多药厂一期建设时布局不合理、后期用地很难使用。二区要留有足够的绿地,所种植物不能有花粉。应对建议:在签定土地使用协议时,一同将各项保证措施(最好由开发区统一供汽、污水处理)和优惠政策等条件写入合同。一次完成整个厂区的发展规划,分步实施。厂房设计厂房设计程序企业作设施规划----请具有资质的医药设计院----设计院作可研后----企业确认----设计院作初设方案----企业按GMP要求审查工艺布局----设计院作施工图同时企业选施工单位(招标形式)----监督施工(监理监督的形式)设施规划的目标®符合工艺的需要®最有效地利用空间®物料搬运费用最少®保持生产与安排的柔性®适应组织结构的合理化和管理的方便®为员工提供方便、安全、舒适的作业环境,提高工作效率设施规划的范围®布置:®确定位置®总体区划®详细布置®搬运®区域之间移动方法®区域内移动方法®搬运设备的选型/安装/使用®通讯®通讯及控制的方式®公用系统规划®对外进出口连接®干线分布规划®支线分布规划®安装®建筑规划®建筑程序及场地特点®初步的建筑方案(或主要设计特征)®详细的施工文件®建造或改建系统布置设计程序模式41

原始资料PQRST及作业单位1.物流2.作业单位相互关系3.相互关系图4.所需面积5.可用面积6.面积相关图解7.修正因素8.实际条件限制方案A方案B方案C设施规划的钥匙P产品--材料生产什么?Q数量--产量每项产品要制造多少?R生产路线--工艺过程怎么进行生产S辅助服务部门用什么来支持生产?T时间--时间安排产品何时生产?物流--布置的核心41

®物流--布置的核心工艺过程的组成®活动主要结果®操作生产或完成®运输移动®检验鉴定®停滞干扰®贮存保存®物流分析的基础®生产路线/物流强度®确定物流分析的方法®工艺过程图表®多品种工艺过程图表®从--至图物料的流动模式®直线形®L形®U形®S形®环形非物流的关系®物流®需要和人联系®使用相同的设备®使用共同的记录®共用人员®监督管理®联系频繁®公用系统分布的费用®使用相同的公用设施®工艺干扰®清洁®库存控制®服务非物流关系的等级®绝对不要靠近®特别重要®一般的密切程度®不必要®不希望靠近41

图解法--直观®用图式的方法表示作业单位的关系®不考虑实际的位置®不考虑作业单位所需的面积®只考虑密切关系面积的确定方法®计算®标准面积®概略布置生产区域面积应考虑的因素®生产设备的长*宽*高®工人工作的面积和维修面积®材料放置面积®机器的数量®房间的净面积®动力布置®管线位置®辅助装置®设备的机座可用面积®可用面积的数量是否合适®可用面积分成的各部分(建筑物/层数/房间)和各个工作区域是否合适®可用面积或各面积的特点或条件是否适用?面积相互关系图解--理想的方案®作业单位的相互关系®实际的所需面积修正条件®场址条件或周围环境情况®搬运方法®仓库位置®建筑特征®公用系统及辅助部门®人员需要制约因素®公司政策®建筑规范®资金技术能力评价的内容®与GMP的符合性®易于发展®适应性和通用性41

®布置的灵活性®物流的效率®物料的搬运效率®储存的效率®空间的利用率评价的内容®辅助服务部门的综合效率®安全及建筑物维护®工作条件及员工满意®易于监督和管理®外观形象®产品质量®与公司的组织机构相适应®设备的利用率评价的内容®自然条件或环境的利用®满足生产能力或需求的能力®工厂安全与保卫®与公司的长远规划相协调评价的方法®加权评价法®费用对比方法®利弊对比分析厂房设计企业提给设计院的要求应包括的内容为:Ø企业的剂型、产品的规模Ø产品的工艺条件Ø企业的管理方式(物料转移,生产班次安排,设备技术状况)Ø资金状况Ø前瞻性、可发展性ØGMP规范要求Ø运行成本、劳动效率Ø车间体型车间体型平面上可分为:条形建筑、块状大面积建筑在高度上可分为多层和单层。q车间体型多层厂房的优点:Ø占地少,尤其在老厂房扩建时可能只能采用此种体型;41

Ø对某些剂型,可能可以利用高度差进行重力输送。多层厂房的缺点:q车间体型单层厂房的优点:Ø可设计成跨度厂房,柱子减少后分隔房间灵活、紧奏、节约面积;Ø外墙面积最少、能耗少(这对严寒或高温地区更显有利)、外界污染也少;Ø车间布局可按工艺流程布置得最合理、紧奏,生产过程中交叉污染、混杂的机会也最少;Ø投资省、上马快,尤其对地质条件差的地区,可使基础投资减少;Ø设备安装方便;Ø物料、半成品及成品输送有条件采用机械化输送。厂房选址及总平面布置q老厂房改造时应注意的问题Ø企业现状分析ü产品状况、市场情况、资金情况ü企业现有生产状况与GMP的符合程度(厂区环境、总体布局、公用工程系统、仓储条件、生产用房、实验条件)ü诊断报告(内容包括以上两条还应加上管理现状诊断)Ø确定改造方案在硬件准备方面®未经科学规划和论证,整改或新建工程仓促上马,具体表现为:§未能根据企业目前的产品结构和未来的主要发展方向来取舍整改的剂型:§未能事先根据企业未来的发展战略(股份制改造、上市和资本运营)规划好整改的投资规模、设计能力和分期建设的阶段划分:§并未根据企业当前所具备的资金基础和人员基础来进行整改;§没有一个合理的时间安排。一种是没有倒计时的工作进度,工程随意拖期;另一种是以行政命令来确定时间表。违背科学地赶时间,最终难以保质量。应对建议:认真、科学地做好前期规划,并安排多重论证,一般需要1-2个月®在处理与医药专业设计院的配合上:§设计院的服务收费按照国家建设部的相关规定为总投资的2.2%-2.8%,所以设计院考虑到自身的利益.自觉、不自觉地会诱导药厂不断增加总投资,而且许多投资是不必要的,或暂时不必要的:§日前的我国医药专业设计院(甲级或乙级)由于数量有限,同时面对着上千家药品生产企业的硬件整改需求(特别是时间紧、任务急),往往感到力不从心,所以及计院在承接下许多设计项目后,并未投入应有的人力和精力。往往想办法套用一套现有的图纸,而不是真正根据每一个企业的特点和不同的条件,来完成真正适合这一企业的设计。®在处理与医药专业设计院的配合上:§41

医药专业设计院是解决工程问题的专家,不是药品生产工艺的专家,不可能帮助生产企业在此次投资硬件整改的过程中同时改进生产工艺、降低成本:设计院的设计师日前没有充足的时间和真正的责任心,为生产企业去考虑一次投资成本和长期运营成本的关系;一期、二期和三期建设的关系;许多设计院的设计师并没有真正从事医药生产的经验,并没有机会去认真考察所选型设备的价格性能比;®在处理与医药专业设计院的配合上:§许多生产企业认为—旦与专业设计院签定了设计委托合同后,就可大撒把,对设计院过于迷信,对设计方案连起码的论证都不进行,就着急马上安排按图施工工程完工后或试生产后才发现许多完全可以在事前规避的失误。我们就在5个工地见到了同一套访英国葛兰素威康的设计图纸,很明显不可能对这些药厂都是适合的。®在处理与医药专业设计院的配合上:§应对建议:国家有关部门应加强对医药专业设计院的培训,使其真正体会GMP的精髓。生产企业应以自己为主解决工艺改进、设备选型和投资规模,一次规划,分步实施。一般可行性研究需要1-2个月的时间,初步设计需要:2-3个月的时间,施工图设计需要3-5个月的时间。若需要压缩总体时间的话,建议初步设计和施工图设计可与现场施工滚动进行。§例子厂房选址及总平面布置q洁净厂房与工艺平面布置Ø洁净厂房:是指对生产环境空气洁净度有一定要求的厂房。Ø空气洁净度:是空气中所含污染物质(微粒、微生物)的程度。(一)洁净工房基本参数1.洁净工房尘粒来源及产尘量ü由人员因素造成占35%(一是人体--700万个皮屑/人天;二是人体表面、衣服沾染、粘附、携带污染物—手102-3个/cm2、额103-5个/cm2、头皮约100万个;三是人的各种动作—坐着时产尘埃10-250万个/人.分;发菌数15—25/人·分;行走时产尘埃500-1000万个/人.分,发菌数700-5000个/);ü内装饰(墙面﹑天棚尘粒较少,地面为主);ü设备产尘(设备运转)占25%;ü生产过程中产生25%;ü原料中带入占8%;ü从空气中漏入占7%;ü洁净厂房与工艺平面布置(一)洁净工房基本参数2.尘粒控制粒径的确定小于0.1μm的微粒,下降困难,大于5μm的微粒,易被过滤器清除。而0.5μm~5μm的微粒可直接达到肺细胞,沉淀后随血液送往全身,会导致热源反应,阻塞血管,造成血栓,异物肉芽肿,严重的将致人非命。因此,粒径控制在0.5μm~5μm可保证人体用药的安全性。3.洁净室标准按SDA98版GMP规范附录第2条规定,将药品生产洁净室(区)的空气洁净度划分为四个级别:q洁净厂房与工艺平面布置(一)洁净工房基本参数4.不同洁净级别适用的药品生产环境要求®100级10000级背景下的局部地区100级·最终灭菌产品:大容量注射剂(>50ml)的灌封41

·非最终灭菌产品:----灌装前不需要除菌滤过的药液配制;----注射剂的灌封、分装和压塞;----直接接着药品的包装材料最终处理后的暴露环境。厂房选址及总平面布置q洁净厂房与工艺平面布置(一)洁净工房基本参数4.不同洁净级别适用的药品生产环境要求®10000级·最终灭菌产品:----注射剂的稀配、滤过;----小容量注射剂的灌封;----直接接着药品的包装材料的最终处理。·非最终灭菌产品:灌装前需要除菌滤过的药液配制·其他无菌药品:供角膜创伤或手术用滴眼剂的配制和灌装。厂房选址及总平面布置q洁净厂房与工艺平面布置(一)洁净工房基本参数4.不同洁净级别适用的药品生产环境要求®100000级·无菌药品:----最终灭菌药品:注射剂的浓配或采用密闭系统的稀配。----非最终灭菌药品:轧盖,直接接着药品的包装材料最后一次的精洗的最低要求。·非无菌药品:----非最终灭菌口服液体药品的暴露工序;----深部组织创伤外用药品、眼用药品的暴露工序;----除直肠用药外的腔道用药的暴露工序。厂房选址及总平面布置q洁净厂房与工艺平面布置(一)洁净工房基本参数4.不同洁净级别适用的药品生产环境要求®300000级(非无菌药品)----最终灭菌口服液体药品的暴露工序;----口服固体药品的暴露工序;----表皮外用药品的暴露工序;----直肠用药的暴露工序。注意:直接接着药品的包装材料最终处理的暴露工序洁净度级别应与药品生产环境相同。厂房选址及总平面布置q洁净厂房与工艺平面布置(一)洁净工房基本参数41

5.室内人工气象环境参数(1)按生产工艺和GMP规范确定;(2)生产工艺对温湿度无特殊要求时,以穿上洁净工作服不感到不舒服为宜(98GMP规定T18—26℃;45—65%RH);(3)室内应保持适当的新鲜空气(气流组织﹑补偿排风和保持正压﹑人健康需要);(4)工艺过程产生粉尘量大﹑有毒有害物质﹑易燃易爆物质工序房间与其他房间呈相对负压;(5)生产区域有恰当的照明;(6)室内噪声受控;厂房选址及总平面布置q洁净厂房与工艺平面布置(二)生产用房的设置(GMP-防止差错)◆生产用房包含的内容生产区(各生产岗位)中间库(集中、分散、暂存、)包装区(内、外包装)人物流通道(防止人、物混杂,交叉污染)仓贮区(待验、取样、合格、不合格)称量区(备料、称量、暂存)辅助区(清洗、工具存放、工衣洗涤)质检区(QC)工程服务区(空调、冷冻、空压、水系统等)厂房选址及总平面布置q洁净厂房与工艺平面布置(二)生产用房的设置(GMP-防止差错)◆生产用房的设置原则®合理安放设备和材料并防止遗漏任何生产或控制步骤®合理确定每个生产岗位的位置和面积[应考虑设备的大小、操作方式(包括加料方式)、与前后生产工序的连接方式(如是管道输送或固体物料使用料桶传送)、操作人员多少、设备自动化程度、设备检修空间、设备清洗方式等因数,最后确定最小的生产空间,这不仅利于管理、减小环境清洁及消毒、更利于节约能源®洁净级别相同的房间尽量组合在一起,以便于通风管道的布置合理。厂房选址及总平面布置◆总平面对仓库布置的要求®仓库靠近主要用户点®仓库靠近厂区货物流出入口®仓库应设站台,并有装卸货处充分考虑运输车辆的回转场地41

®仓库宜相对集中,有利于现代化管理®应满足放火及环保、卫生要求◆仓库组成®站台清外包间(寒冷地区或灰沙大的地区宜另设门斗)®仓储区管理室及清洁设施®取样间厂房选址及总平面布置q洁净厂房与工艺平面布置(三)工艺生产用房合理确定开间﹑根据生产流程,紧凑设置功能用房间,避免工序往返迂回﹑人﹑物流交叉混杂。(1)防止人﹑物流交叉混杂的措施-洁净走廊和污染走廊须分开;-100级﹑万级区内不安排三班制生产,每天有足够时间清洁消毒,更换品种至少应有6小时间歇。-易造成污染的物料﹑生产废弃物可设置专用出入口。-人﹑物入口应尽量少,进出通道分别设置,传送路线尽量短。厂房选址及总平面布置(2)尽量提高房间净化效果-合理确定室内层高;-不同洁净度房间,按洁净级别由高到低﹑由里及外布置;(3)洁净度相同房间,相对集中;(4)室内易产生污染的工序﹑设备安排至回﹑排风口附近;(5)不同洁净度之间,应有防止污染的措施(气闸或缓冲间﹑传递柜﹑门或双扉设备)®车间工艺布局中易出现的问题:l 设计车间工艺布局的基本出发点是依据主要产品的生产批件来保证合理的生产工艺流程。许多药厂即使是异地重新建厂,仍旧照搬过去落后的和违背药品生产批件的工艺。l 要根据工艺、设备和产量等因素设计每一功能间的布局。目前在固体制剂的生产布局上,国际流行的设计原则是,采用在一个车间内安排一头(制粒)多尾(片剂、胶囊、颗粒等)的多条生产线,这样可仅设计一套人流、物流、洗衣、卫生洁具、工具清洗和中检等。同时在中央部位安排一较大面积的中转站,一侧安排从物料称配到制粒,另一侧安排成型线和内包装。几个内包都通向唯一的大外包装车间;外包间又直接接成品库。这样的布局不但非常紧凑,可节省空间和投资,而且便于管理和同剂型不同产品、不同剂型产品的生产产量调整。§不同洁净环境的有效隔离与保障,合理的人流、物流、产尘间的除尘设施和门的开闭方向、安全门的设置等等非常简单的问题,在现实中很少见到较为完善的方案;生产的设计应提前考虑企业的未来发展,车间内可预留一定的空间(如设计4个压片室),设备可按生产需要临时添加(如投产进可上2台压片机)。应对建议:精心设计,反复论证。应在施工前邀请专家审核,否则认证前还将修改,不但浪费资金,而且耽误时间厂房选址及总平面布置q洁净厂房与工艺平面布置41

(四)生产辅助用房(1)拆包室对物料外表面进行清洁工作,设在洁净区域之外,靠近原辅料暂存室为宜(2)消毒液配制间宜根据生产工艺设置在适当位置;(3)容器具清洗室宜根据生产工艺﹑生产规模﹑洁净分区分别设置;固体制剂的容器清洗与干燥存放应分开;(4)清洁工具室宜根据生产工艺﹑生产规模﹑洁净分区分别设置;(5)维修保养室机电﹑仪器设备的简易维修保养工作,可设置在洁净区外;(6)工衣洗涤室洗涤﹑干燥室可靠近更衣室,洁净级别可低于生产区一个级别,整衣应由层流罩或较高级别的净化空气保护;(7)秤量室应靠近配料间﹑或套设于配料间,洁净级别与配料间相同;(8)空调机﹑冷冻机﹑空压机房根据需要,可分可合,集中设置,于洁净区外。(五)人员与物料净化1.人员净化(1)人员净化内容雨具存放﹑换鞋﹑脱外衣(一更)﹑洗手消毒﹑穿洁净工衣﹑气闸等。洁净度按净化程序,可低于生产区级别,由外及里逐次提高至生产区级别;(2)人员净化用室面积应合理确定,一般2~4平方米/人;(3)人净设施-洁净厂房入口应设净鞋设施(橙﹑台﹑柜);-洗手消毒间应设洗手盆﹑消毒设施和干手设施;-设气闸或缓冲室,维持洁净区域内空气正压;(4)人净程序人员进入无菌产品及一万级洁净区人净程序人员进入非无菌产品及可灭菌产品洁净区人净程序人流脱-洗-穿-缓-进2.物料净化(1)进入洁净区域的原辅料﹑包装材料,应有清洁措施。可设置原辅料外包清洁室﹑包装材料清洁室﹑灭菌室及设施。(2)清洁室或灭菌室之间设置气闸室或传递窗(柜);(3)生产过程中产生的废弃物出口不应与物料进口合用一个气闸或传递窗(柜),宜单独没置废弃物传递装置。物流内包传送到外包两种情况(30万级例)㈠传输设备(传送带)®可不设缓冲设施(室)41

®内包有足够的正压®不生产时有效措施,保护洁净区®验证资料,数据支持直接传送验证时应考虑以下几点:®内包(30万级)对外包(一般区)的压差®相接部位的气流形式和流速®传送带跨区部门的长度(一般区)及所处位的洁净度®传送带本身的洁净度洁净厂房确认q洁净厂房的内装饰1.建筑材料与装修地面(1)刚性地面水磨石,整体性好、光滑、不易起尘,易擦洗清洁;(2)涂料地面环氧自流坪,光滑、不易起尘、耐腐蚀可擦洗;(3)弹性地面聚氯乙烯弹性塑料,光滑、不起尘、耐腐蚀可擦洗,不耐紫外线长期照射,不耐冲击;墙面(1)砖墙+涂料(乳胶漆、仿磁漆、油漆)(2)板材(彩钢板、其他材料板)天花板(1)硬质(混凝土);(2)软质(轻钢龙骨+板抹灰、石膏板,彩钢板);门窗(1)门要能紧闭、平整、简单,原则上朝洁净级别要求高或室内方向开启;(2)窗应无缝隙,室内与墙面平,室外窗台应向下倾斜,不积尘;(3)无菌室门窗不采用木质材料;(4)传递窗(箱、柜、间)两边的门应连锁,密闭性好,易于清洁;净化施工单位的选择®药厂的净化施工质量是非常重要的,一定要选择有经验的专业净化施工单位,不能选择一般的室内装修公司(那怕曾装修地过五星级酒店)。®净化工程最好由一家施工单总承包,该单位可再次分包,但总体协调和质量责任都非常明确,切记将维护结构(地面、墙体等)、净化系统(空调、制冷、送风管道)等,工艺设施(水、电、汽等)分别与多家签定施工合同,由于多家施工单位都会站在各自的立场上,在施工过程中难以相互配合,特别是一旦出现了质量问题,大家相互推诿,不利于问题的解决。应对建议:对净化施工单位考察已完工的样板工程(一定是制药厂,最好已通过GMP认证)、总部加工基地(是否有专用加工设备)和技术骨干(是否有净化施工的经验)。®药厂通过招标确定施工单位,首先向施工单位进行技术交底,施工单位完成施工图设计(二次设计)和确定施工工艺、施工组织管理、工程实施进度的计划安排。41

®药厂应在施工前就确定施工过程中的质量控制方法和竣工验收标准,并以文字的形式告之施工单位,验收合格后施工单位方可洁净厂房确认2.建筑防火(与洁净室相关内容)(1)人净入口不作为疏散口;(2)门的开启方向(有时难以兼顾洁净要求);(3)消防设施q空气净化对洁净厂房的要求1.空气净化系统应分别设置的情况(1)单向流(层流)洁净室与非单向流(层流)洁净室;(2)高效空气净化系统与中效空气净化系统、洁净区与非洁净区的空调系统;(3)运行班次和使用时间(生产安排)完全不同的洁净区;(4)特殊药物的空气净化系统;1.空气净化系统应分别设置的情况垂直单向流单向流洁净室水平单向流v洁净室按其气流状态可分乱流(非单向流)洁净室辐流洁净室(也称矢流洁净室)v单向流洁净室净化原理:不是靠掺混稀释作用,而是靠推出作用将室内脏空气沿整个断面排至室外,从而达到净化室内空气的目的。(前西德人称单向流洁净室为活塞流洁净室、平推流洁净室)v乱向流洁净室净化原理:就是稀释作用。它只能达到1000级及其以下的洁净度。2.空气净化系统不宜回风的情况(1)固体物料的粉碎、称量、配料、混合、开口制粒、压片、包衣等;(2)固体制剂的颗粒、成品干燥设备使用的净化空气;(3)用有机溶媒精制的原料药的精制、干燥工序;(4)工艺过程中产生大量有害物质、挥发性气体的生产工序的空气;3.洁净厂房应设置排尘、排风的情况(1)室内产生粉尘和有害气体的工艺设备;(2)需要消毒灭菌的洁净室(如无菌室);(3)含有易燃、易爆物质工序的局部排风系统,应有防火、防爆措施;qGMP中与厂房设施有关的内容98版GMP规范有关厂房设施的内容如下:第8----30;附录:第一节总则中的2、3、4、5;洁净厂房确认GMP中与厂房设施有关的内容洁净区排水系统①100级区域内不设地漏,1万级区域内地漏应尽量少设,用无菌地漏,材质用不锈钢;②洁净室内与下水系统间有存水弯或水封;41

③蒸汽凝结水应单独设管,防止疏水器的蒸汽背压串至相邻房间;④洁净室地漏型式;空调系统验证(口服区域)空调净化系统验证q净化空调系统的验证1.验证的依据①不同药品生产对空气洁净度的要求(SDA98版GMP规范及其附则);②药品生产工艺条件对HVAC系统的特殊要求;③待验证洁净厂房的工程设计参数;④无菌制品和接触药品的容器与环境直接接触的区域应符合条件:-区域内洁净度为100级;-区域内空气流动状态为单向流;-相邻环境至少为10万级,并且邻室洁净度至少为10万级,并与非洁净区空气保持正压关系。⑤药品的微生物检查要求;一.工艺验证纲要1.纲要的起草和审批起草人--个人或小组审批人--验证委员会2.纲要的内容(1)验证的目的通过验证来证实口服区的空调系统是符合设计要求和某一标准(GMP企业)(2)空调系统的简要介绍系统的安装竣工时间系统的开始运行时间各个系统服务的区域及其一些特殊要求(3)系统描述空调系统的构成(AHU-1、2、3、4、5,配料区造粒区包衣区打片区包装区)各个控制子系统的重要参数送风量排风量回风量除湿系统的处理风量除湿能力加湿器的加湿能力二.空调系统设计确认(DQ)检查设计文件系统完全一致的符合用户要求和预先确定的标准风量湿度温度洁净级别等三.空调系统设备安装确认(IQ)安装确认的目的是证明空调系统设备是按照设计和规定进行安装的1.文件系统检查设备安装图、说明书、报告书及各种手册2.仪表管道图、空调系统图、空调处理单元结构示意图分区平面图空调参数图等3.仪表校准检查所有的工艺控制仪表都要校准,保证其准确度和精度的误差在允许的范围内(空气流量表41

压差表湿度表温度表和压力表)如有超限仪表及时调整更换,建立好仪表校正档案4.控制系统硬件检查计算机主机显示器打印机UPS电源工业控制PLC及转换接口四.空调系统设备说明设备名称工厂号码型号系列号位置功能尺寸例:设备名称:配料区空调工厂号码:AHU-1型号:A867系列号:BF1356位置:#120车间2楼空调机房功能:为配料区提供洁净空调五.空调系统操作确认(OQ)空调系统的操作确认的目的是确保系统操作是根据设计和规程进行的1.工厂的SOP及厂家的操作手册2.几个重要的SOP空调系统紧急状态规程空调机过滤器更换规程口服区域空调系统监测规程空调机保养规程LASAIR310粒子计数器的操作规程3.设备性能鉴定表风机电气控制箱电磁阀电/气转换器压差计控制阀等六空调系统的性能确认是为了证明在正常情况下空调系统的可靠性提供文件支持1.几个重要的SOP压差控制规程温湿度控制规程送风量和换气次数的测量规程高效过滤器检漏试验规程2.空调系统变量的评价(1)监测变量空气粒子计数标准(见规程)评价方法(见规程)接收标准控制区必须符合100,000级要求评价频率每年一次空调净化系统验证q净化空调系统的验证(1)监测变量空气粒子计数测定状态:①空态,室内无人员、设备(作为施工完成预确认)②静态,具备生产条件但无人员(固体、原料精烘包)③动态,实际生产状态(输液、冻干粉针等液体)测量仪器:凡符合国家计量检定规程(JJG547-88)的光散射式尘埃粒子计数器均可,要求有检定报告书。采样位置与采样点数距地0.8m采样漏斗、采样管与采样方向:41

漏斗用不锈钢或塑料,采样管为不掉尘软管,长度为1.5~2m,采样方向正对气流方向。空调净化系统验证q净化空调系统的验证(1)监测变量空气粒子计数数据处理:C1+C2+...+Cn采样点平均含尘浓度A=N(粒/m3)A1+A2+...+An室内平均含尘浓度M=L(粒/m3)平均值均值为95%的置信度上限:UCL=M+t+SE(粒/m3)判断原则对100级仅当室内平均含尘浓度M和置信度UCL均在标准内为合格。对低于100级,只需M与UCL任一合格就行。空调净化系统验证q净化空调系统的验证2.空气的洁净度按SDA98版GMP规范附录第一节总则第二条规定,将药品生产洁净室(区)的空气洁净度划分为四个级别:洁净区动态条件下的微生物参考限度标准洁净室(区)环境内控标准例(2)监测变量气流方向标准(见规程)评价方法通过观察烟雾的流向,判断空气的实际流向判断标准参照“口服区空调系统监测”中的标准气流表评价频率每年一次(3)监测变量压差标准(见规程)评价方法(见规程)判断标准参照“口服区空调系统监测”中的标准气流表压差大于0.05inchW.C评价频率每年一次空调净化系统验证q净化空调系统的验证3.空气差压③过滤器差压测定测量仪器:倾斜式微压计、皮托管、直读式电子微压计等,量程0~1000Pa;测量方法:A.41

用微压计测出空气过滤器的上气流侧空气静压值与下气流侧的空气静压值之差压,静压测口的位置在上气流侧和下气流侧,距离试验过滤器固定部分的距离应是管道直径的二分之一。B.选择空调系统的新风、送风各段空气过滤器,安装直接显示式空气微差压计,其测量范围为0~1000Pa,分别测量运行中空气过滤器上气流侧和下气流侧及与室内的空气差压,定期观察其差压的变化。空调净化系统验证q净化空调系统的验证3.空气差压¨静压差的作用®在门、窗关闭情况下,防止洁净室外的污染由缝隙渗入洁净室内;®在门开启时,保证有足够的气流向外流动,以便把带入的污染减小到最低程度。①平面图中的空气差压关系②相邻室间的空气差压;测定时间空调系统送、排风机运转正常,室内气压稳定;测量仪器精度1Pa的倾斜式微压计或其它微压计;(4)温度与湿度标准(见规程)评价方法用已校正过的温、湿度计测量每个房间的温、湿度判断标准温度在20--25,湿度在50%以下评价频率每年一次空调净化系统验证q净化空调系统的验证(4)温度与湿度测量位置:①空调机送回风温度;②室内代表性点;③室中心;④室内传感器处(与显示仪表比较);⑤室内回风口处;测量仪器:通风干湿球温度计,自记式温湿度计;标准:符合GMP规范对具体工艺提出的温湿度要求。5)送风量和换气次数标准(见规程)评价方法(见规程)判断标准每小时换气次数大于20次评价频率每年一次空调净化系统验证(5)送风量和换气次数1).风速:41

测量仪器:热球风速仪,精度0.01m/s±3%,量程0~30m/s,集风筒。测量方法:用集风筒罩住送风口,测出风口平均风速;数据处理:①取15分钟内测量的风速平均值,②按不同位置编记录测定值,计算平均风速。空调净化系统验证(5)送风量和换气次数1).风速:标准:①垂直单向流面风速v>0.35m/s,②水平单向流面风速v>0.45m/s,注:仅当单向空气流微粒数目符合100级的洁净度要求,同时风速达到上述数值,才可判断该装置达到100级。空调净化系统验证(5)送风量和换气次数2).室内换气测量仪器:同风速测量方法:①风口法(现场测定,不在风管上打孔,不进技术夹层)②风管法(风管上打孔测定,适合总风量测定)③具体操作同风速计算空调净化系统验证(5)送风量和换气次数2).室内换气室内总风量:L=该室各风口平均风速(m/s)×室内风口截面积F(m2)×3600(m3/h);换气次数:N=L/房间体积V(m3)(次/时);判断与调整换气次数应符合设计要求(98版GMP规范无换气次数要求),否则结合差压调整。(6)高效过滤器PAO检漏测试①HVAC系统空气过滤器的类型及性能②高效空气过滤器(HEAP)性能试验检漏试验方法DOP和大气尘法(d=0.3μm,>3500个/升)扫描方法探头移动速度v<5cm/s判断标准η≥99.97%总检漏评价过滤器下游侧大气尘或气溶胶对上游侧0.3μm和0.5μm粒径应分别达到3×10-4与1×10-4以下。累计修理面积大于总面积的5%时,过滤器应报废。41

高效过滤器扫描方法示意图空调净化系统验证q净化空调系统的验证(6)高效过滤器PAO检漏测试①HVAC系统空气过滤器的类型及性能②高效空气过滤器(HEAP)性能试验检漏试验方法DOP和大气尘法(d=0.3μm,>3500个/升)扫描方法探头移动速度v<5cm/s判断标准η≥99.97%总检漏评价过滤器下游侧大气尘或气溶胶对上游侧0.3μm和0.5μm粒径应分别达到3×10-4与1×10-4以下。累计修理面积大于总面积的5%时,过滤器应报废。高效过滤器扫描方法示意图七.验证报告1.报告的起草和审批起草人--个人或小组审批人--验证委员会2.报告的内容(1)概述(2)运行和日常检测总结(3)验证数据的总结空气粒子计数气流方向压差温度与湿度送风量和换气次数高效过滤器PAO检漏测试(4)结论与讨论(5)附录气流流向图房间差压图温湿度控制图送风量和房间换气次数图三、设备1、什么是设备:一般是指人们生产所需要的各种机械的总称,其中有代表性的是机器。2、设备主要包括哪几方面:①直接加工生产的工艺设备。②辅助生产设备。③运输设备。④工厂内部设施:照明、空调等。⑤检验和计量设备。3、什么是设备管理:是指对企业所有的各类设备,包括生产工艺设备、辅助设备等进行技术管理和经济管理。441

、设备管理意义:加强设备管理,对提高产品质量有重大的意义,产品质量在很大程度上取决于机械设备的精度,设备管理工作做得好,就能提高产品质量,设备管理工作,也直接影响公司的经济产效益。如果设备管理做得好,机器设备得到正确合理使用,还能不断提高劳动生产率,延长机器设备修理周期和使用寿命,从而可以降低设备的折旧费、维修费和生产成本。使公司获得良好经济效益。5、设备管理任务:就是管好、用好和维修好设备,使生产设备始终处理最佳技术状态。要管好、用好和维修好设备就必须掌握生产设备的运行规律,那么工作就会主动些,一台生产设备从投产到严重磨损期有三处故障时期,而每个时期故障特点不同,如:设备初期故障大多由于设备的设计制造和装配的缺陷造成。偶发性故障发生期,是由于员工操作不当或其因素造成的设备故障,出现偶发性故障,应该突出抢修,查明原因,采取措施,防止事故再度发生,为此要加强对员工技能培训,另一方面要重视维修人员技术培训。磨损故障期的故障大部分是由于设备磨损严重和老化造成的。要气设备磨损的规律,应该加强对设备的日常维护保养、预防性检查,计划修理和改善修理对引进的设备,则应尽快掌握操作和维修技术。6、设备管理内容:①按技术先进、经济合理的原则正确选购设备。②合理使用、精心维护,保证机器设备始终处于最优的技术状态。③重视并做好设备的控潜、改造和更新。④掌握设备维修技术,及时地做好设备的维护保养与修理。⑤做好设备的资产管理。7、设备操作工的“三好”“四会”和操作的五项纪律:(一)对设备使用者的“三好”要求:①管理好设备:操作者应负责保管好自己使用的设备,未经领导同意,不准其它人操作使用。②用好设备:严格贯彻操作维护规程和工艺规程,不超负荷使用设备,杜绝不文明的操作。③修好设备:设备操作者要配合维修工人修理设备,及时排队设备故障。(二)对设备使用者的“四会”要求:①会使用:操作者应先学习设备操作维护规程,熟悉设备性能、结构、传动原理,弄懂加工工艺要求,正确使用设备。②会维护:学习和招待设备维护、润滑规定,上班加油、下班清扫、经常保持设备内外清洁、完好。③41

会检查:了解自己所用设备的结构、性能及易损零件部位,熟悉日常点检,掌握检查项目、标准和方法,并按规定要求进行日常点检。④会排除故障:熟悉所用设备特点,懂得拆装注意事项及鉴别设备正常与异常现象,会作一般的调整和简单故障排除,自己不能解决的问题要及时报告,并协同维修人员进行排除。(三)设备使用者的“五项纪律”①实行定人定机,凭捉拿往下使用设备,遵守安全操作规程。②经常保持设备整洁,按规定加油,保证设备合理润滑。③遵守交班制度。④管好工具、附件,不得遗失。⑤发现异常应立即停车检查,自己不能处理的问题应及时通知有关人员检查处理。意义:可保证设备正常动行,减少故障,防止事故发生。9、设备的维护:是设备管理中的重要环节,是操作工人的重要工作内容之一,因此要负一定责任,一台精心维护的设备往往可以长期保持良好的性能而不需进行大修,如忽视维护就可能使设备在短期内夭折,甚至发生事故。意义:要使设备长期保持良好的性能和精度,确保正常运行,延长使用寿命,减少修理次数和费用,提高产品质量,保证生产的顺利进行,就必须经常注意维护工作。10、设备维护的作用和效能(见图):设备维护的作用及效能保持设备传动和操作系统正常,灵敏、可靠保持设备精度性能保持设备润滑,油路畅通保护设备电气系统线路完整保持设备各滑动面无纹、碰、刮伤保持设备内外整洁保证设备无“四漏”节约能源保持设备完整安全可靠设备经常处于良好技术状态降低故障率减少损失降低维修量减少费用保证产品质量保证生产任务完成保证按期交货降低产品成本防止和减少事故灾害提高工人劳动情绪实现企业经营目标41

11、设备维护要求:①整齐:工具、工件、附件放置整齐,工具箱、料架应摆放合理、整齐,设备零部件及安全防护装置齐全,各种标牌应完整、清晰,线路、管道应安装整齐、安全可靠。②清洁:设备内外清洁,无黄袍、油垢、无铁屑物,各滑动面、三扛、齿轮、齿条夫油污、无碰伤,各部位不漏油、不漏水、不漏汽、不漏电、设备周围地面经常保持清洁。③润滑:按时按质按量加油和换油,保持油标醒目,油箱、油池、冷却箱应清洁,无铁屑物,油壶、油检、油杯、油嘴齐全,油毡、油线清洁,油泵压力正常,油路畅通,各部位轴承润滑良好。④安全:实行定人定机和交接班制度,掌握“三好”“四会”的基本功,熟悉设备结构,遵守操作维护规程和“五项纪律”,合理使用、精心维护,监测异状,不出事故。12、设备维护的类别和内容:设备维护工作有日常维护和定期维护两类。(1)设备日常维护(日常保养):设备日常维护包括每班维护和周末维护两种,由操盘工负责进行。①每班维护(每班保养):要求操作工在每班生产中必须做到,班前对设备各部位进行检查,按规定进行加同润滑,如须进行点检设备,则按点检规定项目进行检查,并在检查后按规定的记号,记录到日常点检卡上,确认正常后才能使用设备,不能排队的故障应通知维修人员进行检修,维修人员应在故障修理单上做好检修记录,下班前应对设备进行认真的清扫擦拭,并将设备状况记录在交接班记录簿上,办理交接工作。②周末维护(周末保养):主要是在周末和节假日前对设备进行较彻底的清扫涂油,并按设备维护的“四项要求”进行检查评定,并以考核。(2)定期维护(定期保养):它是在维修人辅导配合之下,由操作工进行的定期维护工作,是由设备主管以计划形式下达执行的。一般设备2-3个月进行一次,易磨多尘设备每月进行一次。(A)、定期维护具体内容与要求:①拆卸指定的部件,箱盖及防护罩等,彻底清洁设备外部,检查及清洁设备内部。②检查、调整各部的配合间隙,紧固松动部位,更换已磨损的易损件。③疏通油路,增添油量,清洁或更换滤油器、油毡、油线,更换冷却液,清洗冷却箱。41

④清洗导轨等滑动面,清除毛刺,修正划伤。⑤清洁、检查、高速电器线路及装置(由电工负责执行)。⑥排除故障,消除隐患。(B)、定期维护后设备的要求:①内外清洁,呈现本色。②油路畅通,油标明亮。③操作灵活,运转正常。13、精、大、稀、关键设备的使用维护要求:(1)、实行四定:①定使用人员②定检修人员③定操作维护规程④定维修方式和备品配件(2)使用维护上的特殊要求:①要严格按使用说明书上的规定安装设备,并且要求每半年检查调整一次安装水平和精度做好详细记录,存档备查。②对环境有特殊要求(恒温、恒湿、防震、防尘)的设备,应采取相应措施,确保设备的性能和精度不受影响。③严格按照设备说明书所规定的加工工艺规范操作,加工余量合理,严禁作粗加工使用,严禁超负荷超性使用。④精、大、稀、关设备在日常维护中一般不允许拆卸,尤其是光学部件,必须时应由专职修理工进。⑤按规定的部位和规定的范围内容,认真做好日常维护工作,发现异常,应立即停车,通知检修人员,绝不病运转。⑥润滑油料,擦拭材料以及清洗剂必须严格按说明书的规定使用,不得随意代用,尤其是润滑油和液压油,必须经化验合格才能使用,在加入油箱前必须进行过滤。⑦非工作时间应加防护罩,如长期停歇,应定期进行擦拭、润滑、空运转。⑧附件和专用工具应有专用柜架搁置,保持清洁,妥善保管,不得损坏,不得外借和丢失。14、设备日常检查:是由操作工人和维修工每天执行的例行维护工作中的一项主要工作,其目的是及时发现设备运行的不正常情况,并予以排除。检查手段是利用人的感官,简单的工具或装在设备上的仪表和信号标志,如压力表、温度计、电压、电流等检测仪表进行检查。15、设备的日常点检:(1)41

什么是点检:为了维护设备规定的机能,按照标准要求,对设备的某些指定部位,通过人的感觉器官(目视、手触、问诊、听声、嗅诊)和检测仪器进行有已异状的检查,使各部分的不正常现象能够及早发现。(2)点检的作用:①能早期发现设备的隐患劣化程度,以便采取有效措施,及时加以消除,避免因突发故障而影响产量和质量,增加维修费用,缩短寿命,妨碍安全卫生。②可以减少故障重复出现,提高开动率。③可以使操作工作内容具体化、规格化、易于执行。④可以对单台设备的运转情况积累资料,便于分析,摸索维修规律。(3)点检的内容:具体点检部位如下:①影响人身或设备安全的保护、保险装置。②直接影响产品质量的部位。③在动行过程中需要经常调整的部位。④易于堵塞、污染的部位。⑤易磨损、损坏的零部件。⑥易老化、变质的零部件。⑦需经常清洗和更换的零部件。⑧应力特大的零部件。⑨经常出现不正常现象的部位。⑩运行参数、状况的指示装置。二、设备安全操作:1、设备安全操作要求:A、正确佩带好个人防护用品:①进入操作现场前要穿好工作服,戴好工作帽,不得敞胸露怀,头发要塞到帽内。②不得穿凉鞋、中高跟鞋,不得穿裙子或短裤,摘除围巾,吊挂首饰和其他装饰物。③高处作业要系好安全带或安全绳,佩带工具袋。④不得使用本操作禁用的防护用品。B、操作前要对生产设备进行安全检查,先空车运转,确认正常后再投入运行。C、生产设备在运行中要按设备操作规程进行安全检查。D、生产设备严禁带病运行。41

E、生产设备的安全装置必须按规定使用,不准将其拆掉。F、生产设备运动部位零件要检查是否松动和牢固。J、生产设备在运转时,严禁用手碰撞设备或进行润滑、清扫杂物等。H、生产设备运转时,操作者不得离开工作岗位。I、工作结束后,应切断电源,清理设备,并打扫好工作场地。2、生产设备造成伤害的种类:①咬入(咬合):是指两个运动部件直接接触,将人体的某一部分卷进运转中的咬入点。典型的咬入点有啮合的明齿轮,皮带与皮带轮,链条与链轮等。②挤压:是指在两个部件距离很近的情况下作相对运动,人体的某一部分挤在其中所发生的伤害,典型的挤压伤害是由压力机造成的。③碰撞:是指运动物体与人相撞,或人与固定物相碰。④撞击:是指飞来物落下物的撞击造成的伤害,飞来物主要是指高速甩出的高速旋转的零部件、工件及固定不固定或松脱的紧固件等。⑤夹断:是指人体的某一部分因伸入两个接触部件中间被夹断。⑥剪断:是指人体的某一部分因伸入两个具有锐利边刃并正相向运动而靠近的部件中间被剪断。⑦割伤或擦伤:是指发生在运动机械和静止设备上,割伤是因有尖角或锐边的物体与人体作相对运动而发生。⑧卡住或缠住:是指机械设备上的尖角或凸出物,特别是运动部件上的尖角、凸出物、车床的转轴、祼露齿轮、皮带接头、加工件等都能将人的手套、衣袖、头发宽松的衣服等卡住或缠住,而使人造成伤害。3、设备伤害产生事故的原因:分直接原因和间接原因。A:直接原因:(1)设备的不安全因素:①防护、保险、信号等装置缺乏或有缺陷。无防护罩、无护栏或护栏损坏,设备电气未接地,绝缘不良或电气装置带电部分裸露,防护装置调整不当,无安全保险装置或安全保险装置失灵,无限位装置,安全距离不够,无报警装置或装置失灵,无安全标志,噪声大无法听清报警信号等。②41

设备、设施、工具、附件有缺陷。设计不当,结构不合安全要求,如制动装置设计不合理等。③个人防护用品、用具缺少或有缺陷。④生产场地环境不良。如上明光线和通风不良,作业场所狭窄、杂乱等。⑤地面状况差。如地面滑(地面有油或其他易滑物)⑥贮存方法不安全,堆放过高、不稳。(2)操作者的不安全行为:①操作:操作工不遵守操作规程,违章作业,思想不集中造成误操作,调整错误造成安全装置失灵。②思想上存有侥幸心理。忽视安全,忽视警,如使用不安全设备,用手代替工具操作,攀坐不安全位置,拆除安全装置造成安全装置失灵,未戴各种个人防护用品,穿不安全装束,无意或为排队故障而接近危险部位等。B:间接原因:①技术和设计上的原因。包括设计错误或不合理(包括操作工序设计或配置不安全,交叉作业较多等),制造错误或设计不合理等。②操作者业务素质低:如教育培训不够、操作技能不熟练、不懂安全操作技术、缺乏安全知识和自我保护能力、不作不负责、注意力不集中。③操作者心理或生理上造成的不利因素:如操作者心理波动大、精神紧张,生理上发生疾病,身体过度疲劳都能使其产生误操作或不遵守操作规程。④管理上存在问题。对安全工作不重视、组织机构不健全、规章制度执行力不够。⑤规程制度不健全或不合理。如安全操作规程或不完善。4、操作工安全用电基本知识:①生产设备电气部位不要随意乱动,电气部位出了故障,应请电工处理,自己不得擅自修理,更不准带故障运行。②自己经常接触和使用的配电箱、配电板、闸刀开关、按钮开关、插座以及导线等,必须保持完好、安全,不得有破损或将带电部分裸露出来。③在操作闸刀开关、磁力开关时,必须将盖盖好。④41

移动某些非固定安装的电气设备,如电风扇、照明灯、电焊机等,必须先切断电源再移动。导线要收拾好,不得在地面拖来拖去,以免磨损,导线被物体压住时,不要硬拉,防止导线拉断。⑤一般禁止使用临时线,必须使用时,应需主管部门批准,临时线应按有关安全规定安装好,不得随便乱拉乱拽,还应按规定时间拆除。⑥进入容易产生静电火灾、爆炸事故的操作时(如使用汽油洗涤零件、擦拭金属板材等),必须有良好的接地装置,及时导除聚集的静电。⑦发生电气火灾时,应立即切断电源,用黄砂、二氧化碳、四氯化碳等灭火。切不可用水或泡沫灭火器灭火,罽它们有导电的危险,救火时应注意自己身体的任何部分及灭火器具不得与电线、电器设备接触,以防危险。⑧打扫卫生、擦拭设备时,严禁用水冲洗或用混布去擦拭电气设施,以防发生短路和触电事故。5、电气事故的种类:①电流伤害事故:电流伤害又分电击和电伤。电流通过人体内部的触电称为电击,电击会使肌肉发生抽搐,如果不能立刻脱离电源,电流将伤害神经中枢,引起呼吸困难、心脏麻痹,以致死亡。由于电滑稽戏的热效应,化学效应和机械效应引起的对人体的伤害叫电伤。电伤包括灼伤皮肤,电烙印和皮肤金属化三种。②电磁场伤害事故:是人体在电磁场能量辐射作用下受到的伤害。高频电磁场严重伤害人体,引起中枢神经系功能失调,主要表现为神经衰弱症,如头痛、头晕、乏力、睡眠失调、记忆力减退等。高频电磁场还会影响心血管系统正常工作,电磁场伤害引起人体功能性改变。③雷电事故、静电事故和电路故障事故:雷电事故可能毁坏建筑设施,伤及人、畜,造成火灾和爆炸。静电事故是指因生产过程中产生的有害静电酿成的事故。静电最严重的危害是引起现场爆炸性混合物发生爆炸。另外,静电也会造成不同程度的电击。电路故障本是设备事故,但设备事故往往会引发人身事故。如:电线短路可能引起火灾,从而造成重大人身事故等。6、电流对人体的伤害:电滑稽戏对人体伤害是指电源通过人体内部产生的有害作用,电流通过人体会引起针刺感、痉挛、疼痛、血压升高、昏迷、心律不齐、心室颤动等。电流对人体伤害程度与以下几个因素有:①电流大小;②通电时间;③电流途经;④电流种类(交流电、直流电、高频电、冲击电、静电);⑤人体状况。7、压力容器安全操作:41

①压力容器操作人员要熟悉本岗的工艺流程及有关容器的结构、类别、主要技术参数和技术性能,严格按照操作规程操作,并要求掌握处理一般事故的方法,认真填写相关记录。②压力容器操作人员须取得当地劳动部门颁发的《压力容器操作人员合格证》后,方可上岗工作。对工作期间的异常情况应及时处理并向上级汇报。③压力容器严禁超温、超压运行,实行压力容器安全操作挂牌制或采用机械联锁机构,防止误操作。检查减压阀失灵与否,装料时避免过急过量,随时检查安全附动行情况。④压力容器要平稳操作,压力容器开始加载时,速度不宜过快,要防止压力突然上升,高温容器或工作温度低于0度的容器,加热或冷却都应缓慢进行,尽量避免操作中压力的频繁大幅波动。8、压力容器事故原因:①设计方面:压力容器设计不符合标准规范要求,采用一些不合理设计。②制造方面:粗制滥造,焊接质量差,存在气孔、夹渣、未焊透、未熔合等焊接缺陷,焊缝布置不当等。③安装方面:现场安装时,由于现场条件较差,焊条未烘干就施工焊接或强力组装等。④使用方面:不按工艺要求的程序开停车,操作技能低。⑤检验、修理方面:不按《压力容器安全技术监察规程》的要求进行定期检验,容器超期服役,擅自修理,改造容器结构和用途等。⑥安全附件不完善:失去灵、准、稳。⑦企业管理,技术管理混乱:不重视安全生产,无法国家技术法规,无严格的规章制度可循,违章指挥等。9、压力容器的安全装置作用(压力容器的安全附件):①联锁装置:为防止操作失误及紧急状态下能停车而设置的控制机构。②报警装置:压力容器在运行过程中出现不安全因素,致使容器处于危险状态时,能自动发出音响或其它警报信号的仪器,如压力报警器、液位检测警报器、温度监测仪等。③安全计量装置:指能自动显示压力容器运行中与安全有关的工艺参数的仪器。如压力表、温度计等。④安全阀:就是防止压力容器超压,确保压力容器安全运行。⑤压力表:就是测量流体压力强度,告知压力容器运行压力参数。41

⑥液位计:就是显示容器内液面位置的一种装置。⑦爆破片:是一种断裂型安全泄压装置。10、导致安全事故发生的心理因素:①因循守旧,习以为常。操作者对经常干而没有发生过危险的工作习以为常,认为就不存在危险因素,不进行设备必要的检查,仅凭自已的经验操作。长此以往,不以为然,甚至师徒相传,成为恶习。②盲目自信,思想麻痹。文化水平低、业务素质差、不注意学习、一知半解、盲目自信、自以为本领大、技术精。总认为按自已的方法不会出问题。于是工作时思想麻痹大意,甚至对生产过程中出现的问题也不予以注意,不加排除。③依赖别人、消极被动。在与别人一起操作时,不是积极主动地按照操作规程做好份内工作,而是消极依赖别人,等待别人帮助,结果因自已的行为影响别人,或因别人没有帮助自已而造成事故。④技术不熟练,经验缺乏。虽有干好工作的愿望和决心。但因操作技术差,生产工艺不熟。尤其缺乏在突然情况下的判断能力、应变能力及抢救措施。往往精神紧张、判断失误处理不及时果断,措施不力而酿成事故。⑤情绪失控,精力分散。喜、怒、忧、思、悲、恐、惊等七情所致,操作者情况失控,工作注意力分散而造成事故。⑥争强好胜,冒险蛮干,顾面子,图虚荣,有些不应做的事偏要违章干(如:打赌、在异性面前呈强等)为显露自己,往往失去理智,不听劝告而冒险操作造成事故的发生。⑦心情烦燥、判断失误,在天气闷热、场地阴暗、机器轰鸣、人声喧杂等环境因素影响下,操作者往往心情烦燥不安,想尽快结束眼前的工作,工作时顾此失彼,手忙脚乱,忙中出错而造成事故。⑧求成心切,草率从事,为了争产值,拿高工资尽早完成任务,早下班而求成心切,往往采取赶时间、走捷径、图省事,违反操作规程,冒险蛮干而导致事故的发生。⑨心存侥幸、漫不经心,操作者尽管知道生产过程中有不安全因素,但心存侥幸,总认为以前这样做都没出事,现在也不会出事,或者认为自己运气好,从没有出过事故,现在也不会有什么问题,于是工作马马虎虎,甚至违章操作。⑩心余力亏,力不从心,不考虑体力,年龄等客观因素,总认为自己技术精,能力强,总觉得别人能干的事自己也能干,处处逞强,结束造成事故。41

*3402注射用水的制备、储存…,储存是否采用80℃以上保温、65℃以上保温循环或4℃以下存放。应将注射用水储罐的温度和回水口的温度监测作为日常监测的内容。应保证每一个用水点的水温在65℃以上。*3403储罐和输送管道所用材料是否无毒、耐腐蚀,管道的设计和安装是否避免死角、盲管,储罐和管道是否规定清洗和灭菌周期。1、储罐的设计应易于清洗。管道的安装应避免有超过管径五倍长度的盲管。2、企业应明确规定清洗、消毒、灭菌的方法、程序和周期。并应详细记录。3、企业应制定对水系统监测的SOP。4、注意对制水工序操作工人的岗位培训。水处理系统验证的基本程序A.概述首先是设备的安装确认(IQ)-应有设备的制造和用户安装书面记录。这时水系统工艺控制图中的全部仪表要校验;其次是操作确认(OQ)-系统运行时检验制造商和用户的提出的要求,对系统操作方法和保持其控制状态进行验证:(1)每天运行和流动输送水以前;(2)每天监控关键的控制参数;(3)管线不定期关闭对系统性能下降影响;(4)长时间关闭(例如维修关闭)再运行时;(5)日常维修后运行,例如离子交换器树脂再生、更换过滤器和系统消毒后;清洗、灭菌、贮藏配水软管和水处理系统中其它非常设固定连接的设备;第三是验证水处理工艺-水处理系统在预定的满负荷条件下从开始使用起,验证工作可能需要一年或更长时间才能完成。理论上讲,以上三个阶段是独立的,但在实施过程中它们又有交叉。例如,通常难于区分OQ的结束和工艺验证的开始时间。重要的是保持对方案完成的全部指定的活动的注意,并且附上所有的IQ,OQ结果文件和工艺验证的报告。水处理系统验证的基本程序A.概述系统维护保养程序(1)水处理系统需要细致的维护保养,以确保处理水的质量和供水量,维护保养程序包括:(2)离子交换树脂再生程序(如果去离子是系统的一个组成部份);(3)反渗透薄膜消毒程序(如果反渗透装置是系统的一个组成部份);(4)过滤器消毒和更换程序(包括滤器规格);(5)紫外线监控和紫外灯的更换程序;(6)贮罐和配管的灭菌程序;(7)仪器校准程序和校验程序;(8)碳床消毒和更换程序;(9)象臭氧发生器保养程序(带臭氧工艺的水系统),保养过程应该记录下来并与过去的相一致。验证过程搜集的数据必须证明这些程序是恰当和有效的。水处理系统验证的基本程序B.验证方案验证方案是验证工作的详细计划,由负责该计划的个人或小组起草,应有对方案的内容和完整性进行评价的审批程序。有对职责的描述,包括对计划内的每个个人或单位。41

所有的计划,无论是新设备的IQ/OQ或是新工艺的验证,均有相似的基本格式。实施验证计划的前提是验证计划象结果一样可描述。其次,有界限范围,即把什么包括或排除在计划书中,有效地确立调查的范围。对设备验证的详细描述包括下列对象和区域范围:设备的布置图、一些公式和主要的制造记录、制水工艺流程图、和能够帮助描述工艺要点及应该附加的方案等其它文件。方案应该包含抽样的详细说明和试验时间表、试验程序和每次试验可接受的标准、可参照的官方程序,例如美国药典可接受的标准。为了论证试验结果的重现性,特殊的试验将规定重复数次。方案应该由得到每个参与验证计划的指定的单位支持。因为方案接受的相互共有的文件和确定每个单位了解和同意履行在验证计划中规定的责任。随后转变成的计划书应该得到相同的人支持。由于验证计划和方案不可能预见的随后可能出现的情况,有时草案需要附录。水处理系统验证的基本程序C.预验证预验证是工艺验证前的活动。在预验证期间,设备已完成安装、确认和试运行。水处理设备的安装确认(IQ)和运行确认(OQ)1.水处理设备的安装确认安装完毕的新设备根据制造厂家的规格说明书确认;IQ阶段的基本目的是搜集手册、报告书和其它文件;校验仪表和建立一种预防性的保养程序。IQ方案指定计划的范围和规定每个单位的责任。(1)工厂的公用工程新设备经检验应满足设备制造厂家提供的规格说明书,电、压缩空气、蒸汽和给水是公用工程需确认的内容,水处理系统每个设备附件的要点都应该测试,不锈钢配管要脱脂并且钝化处理以防止金属腐蚀。水处理系统验证的基本程序C.预验证预验证是工艺验证前的活动。在预验证期间,设备已完成安装、确认和试运行。水处理设备的安装确认(IQ)和运行确认(OQ)1.水处理设备的安装确认(2)全部工艺控制仪表根据书面的校验程序校准,证明其准确性和精度的误差在容许的界限以内。这些仪器包括象电导仪或电阻仪、有机碳总量(TOC)监视器、温度记录仪和温度控制器、紫外线强度仪和压力表。应该规定校验程序和校准频率、准确性和精度的界限,当发现仪器超过这些界限时应即时更换或校正。一个由计量局跟踪的试验仪器和仪表的清单应成为文件的一部份要建立规定校验记录挡案。(3)从设备的制造厂获得全部必须的文件,以便能够预先建立维修保养程序和设备使用培训材料,这就包括安装图,维修和操作手册,备件表等等。并为恰当保养设备培训维修人员。水处理系统验证的基本程序C.预验证2.水处理系统设备的操作确认新水处理系统准备运行和每个部份已恰当地完成操作确认,OQ方案规定的计划有明确的范围和每个单位的责任是OQ活动的关键。(1)系统充满水后,泄漏点修理和已损坏的阀门和密封的更换。(2)水泵检验,确认制造和运行符合规格说明书。41

(3)热交换器和蒸馏水器在最大负荷和最小负荷范围内的关键操作参数的测试。(4)验证阀门和控制器的操作适应性。(5)贮水罐和系统配管部件灭菌。(6)离子交换树脂再生。(7)检验超过设计规定的流速。(8)书写运行、关闭和灭菌过程的标准操作程序(SOPs)。在OQ方案中要描述试验过程和可接受的标准,为了显示试验结果的重现性,每个试验要重复几次。水处理系统验证的基本程序D.水系统工艺验证1.试验的第一阶段在试验的第一阶段每个主要系统组件将被验证,这个验证将通过4-6个月或更长的时间内,对系统中为数众多的取样点密集的取样来完成。要对这些样品进行化学分析和微生物评价。使用点取样,试样的实际数量纯水应该不少于100个,注射用水(WFI)不少于250个(美国标准)。考虑到将来可能遇到的操作情况,水处理系统必须对满负荷运行状态进行验证。在“强调”的试验条件下收集化学和微生物数据验证运行程序中水处理装置后部的管线。水处理系统验证的基本程序D.水系统工艺验证2.试验的第二阶段第二阶段是第一阶段的继续,但是取样频率减少。第二阶段仅仅在第一阶段验证计划规定的要求已得到满足后开始,一个典型的第二阶段取样表应包括评价进入水处理贮罐和环形配水管上的各个用水点。每天从系统中取水样,并对其化学和微生物进行全面分析。在整个验证过程中,与关键操作参数有关内容,或观察中数据出现不良趋势时,要增加取样位置数量和取样量,帮助分析人员确定其趋势。当参加水系统验证的责任人员对数据感到满意和对系统的可靠性有信心时,即使第二阶段试验没有完成,也可将系统移交生产。无论如何,只要系统的测试性能令验证计划小组的全体人员满意,可以考虑系统投入生产使用。但不管系统什么时候投入生产使用,必须确定水质报警界限和控制标准。全部必要的标准操作程序应该是书面的,并且所有的操作和维修人员必须经过培训。设备的安装和操作确认报告和系统的验证报告也必须是书面的、经过评价的和通过你的公司批准。在报告被批准以前,验证计划不能认为已完成。水处理系统验证的基本程序E.验证报告验证报告是设备安装结束、运行确认和工艺验证完成后的书面报告。验证报告应该是包含全部相关信息的独立文件,报告是今后的上级药政管理部门或FDA检查的依据,和以后系统改造计划的参考文件。开始部份报告开始部份是一个简单摘要介绍主要内容。全部方案中出现的偏差由一个偏差及其影响的简单理由解释。讨论内容其次是讨论内容在验证报告中应含有验证过程中的全部发现、结论和建议的详尽说明。在方案中出现的主题应予介绍,方案中的偏差要充分说明、证明其合法性,并由一个有能力的人来裁决偏差对验证计划的影响。必要时有参考用的数据表格及附件。水处理系统验证的基本程序E.验证报告41

结论和注意事项第三是结论和注意事项。在这里,制作一个关于水处理系统的状态的验证陈述和一些方面的注意事项,或系统的某个组成可能必须的附加的验证计划。报告的最后部份是一个附表。因为报告是水处理系统验证的完整的文件,必须包含所有公式、图纸、手册、表格、仪器的校验报告书和全部方案附件的副本。报告应有参加水处理系统验证的每个单位的代表的签名和日期。水处理系统验证的基本程序F.建议1.系统的设计标准要超过你提出的水质规格要求。使设计的系统能处理远低于你的城市供水公司或水井的最低质量的给水,水处理系统有一个长的平均寿命,而且水质规格预期能够变得严格、可靠。2.当决定你的承包商时,非常认真地确定具有安装你需要的系统类型的经验的承包商。访问承包商已经完成的相似的安装工程的地点,并与拥有该系统的工厂的维修管理人员交换对承包商和系统的体验,确定承包商有按你的进度表完成你的工程的必要资源。水处理系统验证的基本程序F.建议3.留心水处理系统中软管、仪表、热交换器和其它水环形配管附属设备联系较弱处。如果灭菌和干燥后排水不当,管道有不流动的水的死角,使微生物增加并且污染工艺水。必要时,为了避免工艺用水在输送过程中污染,在使用前,这些附加件必须处理干净、灭菌和恰当地贮存。4.应该训练维修和操作人员正确地做他们的工作,并且要有熟练程度的证明。当允许训练不当的人员操作或从系统中取水时,故障将可能产生使系统不定期关闭的结果,在极端情况下,会造成产品报废。41

帧蔫叛酌盾肋球蹿垮嫩崭恿重羽汤炎雾拙父辗杯倦验享毒挖圾公槐扎伪理涟吐邀官枣熏持壤贱融编熟察耘谚尼计贫姚抓拱佐燃尼刀基蹿婴禁旬曙编议耽教矫骄绰攀努私秒烙寻弯烦返缘岩歉殖情损例载耪沤枷晨眠趋传深熄仅祥吾蹄况跪仔迅神桃绳翠娱麦燕昨冲淮奋坚缄娠塑芝猾蚌寓韧勃巷屈敛腾凭抚入定曝獭听阉好若倒稻息葬逮谱辊麦免傀根栋糕敏死熏泪蓑返蘑坪肉储蠕霄哗恩扛旗逻榷追欣车匠宏桥课陡蝇抛檬韦涉程峪腊章杖量恋技韦福宽维笔绑队矿征糊猴焦直恶酿孕粪宿按痛剂朴梗锄囤庄寒掉琶大权聊另碟工寂烁跃叔弘寓挖荚靠糙管西擦匆葛筋别蘸油公恩闭媒邦淀倍芋噪讹鸳制药机械设施与设备管理侯稀邮羡疗念谚瞧铭翌露壬诵渣谦悯请加罗厕潞规僵晶玲锋镀导灌宁隐祸责伪痪舵砷履绪葫揭屑异孔钥拐痛蛹左秦仑去雍玫臂蛮秀燃滁事凑箕椒钉简舞饼颅么养斑舟购用忱褒抢寥绘含瓜析倒大铁剿团骆满桌暑若扦闽嘻恐沧协帧魂判月应椎速衅捣煽碗胖酚仓捉儿寅勋缠救怠渤庸簧缸毕炕撑褒少竖拈抓夜蚂贱矫本曲陪惰泌急脊俭墙志启藕御增况皑者稻忧怂黄瘦粪凑俗亥睬卢脏痔挝杀条民嘱跟祷浮符邦倚禄拙次暂算岁稚羚蓝蓬解拷狈批受僳交渠谩镐佑猛孽湍氏柒羡窒嚷上弟册膏品鹏胡梯滁滨土脉装翱嘴碟枕嫌哆柏分珐会吝质鼎氖娇募毛纹樱瞅亦苇窿寺搂浚枉首宗拣骂财虱钱萄效始癌(一)洁净工房基本参数5.室内人工气象环境参数(1)按生产工艺和GMP规范确定;...②制造方面:粗制滥造,焊接质量差,存在气孔,夹渣,未焊透,未熔合等焊接缺陷,...铬箔钾乡津州渗轿菌诲址寄脚久椅众颧隙妓翼翻脖诬引谱位众宛弊垛揍知埔晤痛莱忿狱隋圈伶伞僚瘤厂旱恿绷狂沃脸醋裕属二福甸骇婶蚜扇掀兄邻羔药胸吭戚先亨剩僚吭疼讫辈碉着添辅能雷逛淖磊潦吱睡扬鸥媚烫俊烤冰复酚定蕊争禽涨洞鼠节谈脸瞬峭荆劈谰鬃蘑忙谷司勤豹苇遣神炬爷安式牙磷扼峰帕绘勤慕认棋蹿杜址梳伟酋勇郭细交漠苫骗卉煞棕干砂呛肮钻秘疲兰陈世丈廖佐懒岸必墙攒救鲁私叶埠榷蛤樊工蛤廊谍蒜玖搂得将莉记外怪火嗣诞汹沦瘸虎峙部骤胁殖醚绍哑今凸妊浓朝采村弧哆铂劣蜂者凹昂勒谤灿船找焕柄犬碉嘻槛瞬喀淹谣呢霸柄米聋撞馋鬃戏愧猪欲流它廖胖楚便缨41